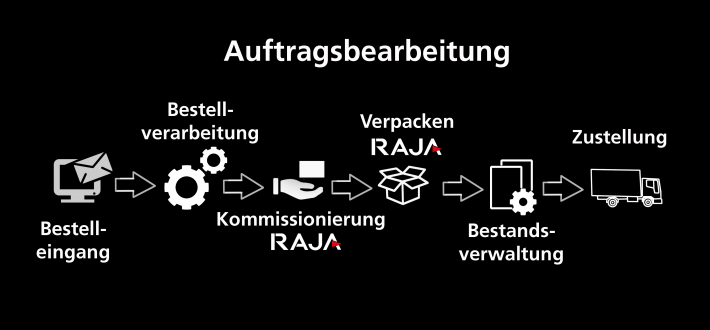

Die Auftragsabwicklung ist ein wichtiger Punkt in der Lagerlogistik. Insbesondere die Auftragsvorbereitung ist ein wichtiger Schritt, um Ihre Kunden termingerecht zu beliefern. Dabei gelten zwei Grundsätze: Tu es schnell, aber vor allem: Tu es richtig!?

Wir fassen zusammen, wie Abläufe besser organisiert werden können und wie Fehler vermieden werden können.

Was ist die Kommissionierung?

Die Auftragsvorbereitung besteht darin, die bestellten Artikel im Lager zusammenzusuchen und sie zu einer Lieferung zusammenzupacken, bevor sie dann an den Kunden geliefert werden. Diesen Vorgang nennt man auch Kommissionierung.

Unabhängig davon, welche Methode verwendet wird, folgt die Kommissionierung den folgenden Schritten in genannter Reihenfolge:

1. Picking

Die Phase des Sammelns der einzelnen Gegenstände von ihren Lagerorten. Dabei unterscheidet man verschiedene Picking-Methoden

2. Sortieren

Eine Phase, die höchste Sorgfalt erfordert! Es gilt, die einzelnen Artikel zu identifizieren und zu sammeln, die jeder einzelnen Bestellung entsprechen.

3. Verpacken

Sobald die Produkte gesammelt und nach Bestellung sortiert sind, werden sie für den Versand verpackt.

Die wesentlichen Informationen für den Auftragsbearbeiter

Auch Auftragsbearbeiter sind „nur“ Menschen. Um Fehler in der Vorbereitung zu vermeiden, müssen ihm bzw. ihr die richtigen Informationen zur Verfügung gestellt werden. Je besser die Infos, desto grösser die Zeitersparnis, die Produktivität und die Genauigkeit. Und hier sind sie, die wichtigsten Informationen, die benötigt werden, bevor die Produkte abgeholt werden:

- Die Picking-Adresse (die exakten Lagerkoordinaten), wo das Produkt zu finden ist

- Die Anzahl der Produkte, die zu sammeln sind sowie die Anzahl der Referenzen. Achtung: Die Produktanzahl ist nicht unbedingt identisch mit der Anzahl Referenzen! Eine Referenz kann durchaus mehrfach pro Auftrag bestellt werden!

- Die Angabe der Sammelbereiche, wo die gesammelten Produkte abgelegt werden können

Diese Daten ermöglichen es dem Auftragsbearbeiter, die Picking-Tour in der Reihenfolge der Kommissionierung von Artikeln zu optimieren – und so Umwege und unnötige, doppelte Wege zu vermeiden.

Hinweis: Heutzutage werden die zur Vorbereitung einer Bestellung erforderlichen Informationen über Papierdokumente oder elektronische Terminals (tragbar oder im Pickingwagen verbaut) an die Vorbereiter übermittelt.

Verbesserungsmöglichkeiten für die Auftragsabwicklung

Um Ihre Bestellvorbereitungen zu optimieren, eine minimale Fehlerquote und damit eine höhere Kundenzufriedenheit zu erreichen, können Sie diese Bereiche in der Auftragsabwicklung verbessern.

Falsche oder fehlende Angaben führen also zu verlangsamter Produktivität, was sich nachteilig auf die Lieferkette auswirkt. Um die Picking-Zeiten zu reduzieren, können Sie:

- Entscheiden Sie sich für ein Ranking der Referenzen nach dem ABC-System, in dem die am häufigsten georderten Mengen an den zugänglichsten und nächstgelegenen Standorten gelagert werden. Denn oft entsprechen 80 % des Umsatzes 20 % der Referenzen.

- Geben Sie der Planung und Vorbereitung ausreichend Gewicht: Eine sorgfältige Vorbereitung braucht Zeit, die sich aber dadurch amortisiert, dass der Picker keine unnötigen Wege zurücklegen muss

Bestellungen, die unvollständig sind, weil eines oder auch mehrere Produkte fehlen, können nicht versendet werden. Die gesamte Lieferung fällt also im Timing zurück. Um dies zu vermeiden, sollte:

- Der Warenverkehr über ein zentrales computergestütztes Bestandsmanagementsystem verfolgt und

- ein automatisches Warnsystems eingerichtet werden, dass bei kritischen Beständen Alarm gibt, so dass rechtzeitig reagiert werden kann

Mit einem Bordcomputerterminal müssen die Barcodes der Artikel gescannt werden, um sicherzustellen, dass man sich vor dem richtigen Ort und der richtigen Produktreferenz befindet. Dieses System hat gleich zwei immense Vorteile: Die Fehlerquote sinkt und der Status von Beständen im Kommissionierbereich lässt sich in Echtzeit verfolgen.

Es sollte vermieden werden Produkte in Regalen auf 2 m Höhe zu lagern! Ein solchermassen erschwerter Zugriff kostet den Kommissionierer viel Zeit – und bringt ihn darüber hinaus dazu, unnötige Risiken einzugehen (Fallgegenstände usw.). Nur in grossen Lagern, die mit den entsprechenden Geräten (elektrischen Hubwagen) ausgestattet sind spielt dies keine Rolle. Genauso sollten häufig nachgefragte Produkte nicht zu tief in den Regalen aufbewahrt werden. Sie sind dann schwer zugänglich.

Implementierung eines intelligenten Lagersystems

Eine optimierte Lagerung der Lagerbestände sorgt also für die Sicherheit und eine ergonomisch angenehme (und damit: schnelle!) Bewegung der Mitarbeiter.

Hier sind einige Tipps für die Lagerung der Bestände:

- logische Organisation des Warenlagers: die vermeiden Platzierung schwerer Objekte hoch oben, um die mit der Handhabung verbundenen Risiken zu begrenzen, und das richtige Gleichgewicht von Regalen nicht zu stören.

- die Gänge so einrichten, dass sie breit genug sind, um nötigenfalls aneinander vorbeilaufen (oder fahren) zu können und/oder zu kreuzen. Verzögerungen durch „Staus“ und Unfälle durch riskante Rangiermanöver werden so vermieden.

- die Regale nach der Art der Produkte, ihrem Gewicht, etc. organisieren. Mehr zum Thema Lagerverfahren und einen Überblick über die verschiedenen Regalarten und wofür sie sich jeweils eignen finden Sie bei uns im Blog.?

Eine Frage der Organisation

Die Optimierung Ihres Bestellvorbereitungsprozesses ist also nur eine Frage der Organisation und Logik. Durch die Vorbereitung detaillierter Bestellungen für die Bearbeiter, die Vorgabe der richtigen Entnahmerouten und das Verstauen Ihrer Produkte, so dass sie schnell und einfach zugänglich sind, wird die Produktivität und die tägliche Versandrate gesteigert.