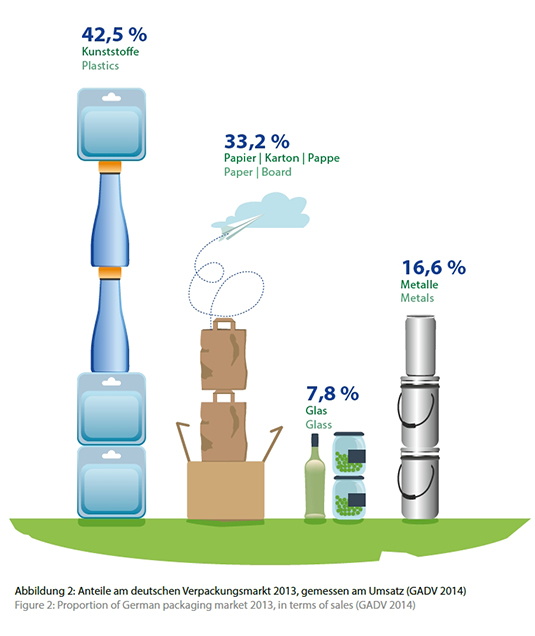

Kunststoffe bieten optimalen Schutz vor Staub, Schmutz oder Feuchtigkeit. Deshalb werden zahlreiche Verpackungen aus Kunststoff hergestellt und sie begegnen uns permanent im Alltag, z.B. in Form von Lebensmittelverpackungen, Kanistern oder Flaschen, Tüten oder Folien. Mit 42,5 % Marktanteil in Deutschland sind Kunststoffverpackungen wie LDPE-Verpackungen 2013 nach wie vor der Bestseller unter den Verpackungsmaterialien.

Kunststoff ist nicht gleich Kunststoff

Von Kunststoff oder auch umgangssprachlich „Plastik“ ist immer die Rede, wenn es sich um einen organischen, polymeren Festkörper handelt. „Polymer“ bedeutet „aus vielen gleichen Teilen aufgebaut“ und beschreibt die sich wiederholende, kettenförmige chemische Verbindung gleichartiger Moleküle. Ein Beutel aus Kunststoff besteht also aus Millionen ineinander verschlungener Molekülketten, die sozusagen ein extrem engmaschiges und stabiles Netz erzeugen. Der „Grundbaustein“, der für die Erzeugung dieser Ketten verwendet wird, bestimmt die Art des Polymers und dessen Eigenschaften. Innerhalb der deutschen Verpackungsproduktion ist „Ethen“ mit einem Anteil von über 50% hier der Star-Baustein. Durch Verkettung entsteht daraus der bekannte Kunststoff Polyethylen (kurz: PE). Allein in Deutschland wurden 2015 insgesamt 18,5 Millionen Tonnen PE produziert und zum allergrössten Teil verarbeitet zu Kunststoffprodukten wie Schläuchen, Folien, Halbzeuge weiterverarbeitet.

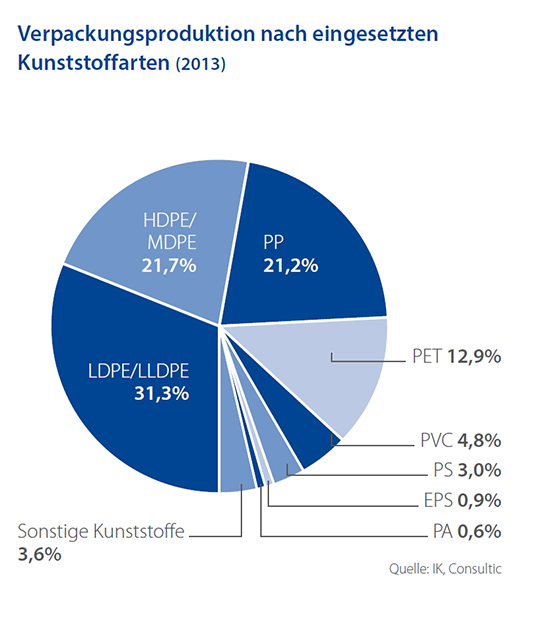

Der deutsche Verpackungsmarkt 2013. Quelle: Nachhaltigkeitsbericht 2014 der IK Industrievereinigung Kunststoffe e.V. (PDF) Verpackungsproduktion nach Kunststoffarten 2013 Quelle: Jahresbericht 2013/14 der IK Industrievereinigung Kunststoffe e.V., S.37 (PDF)Die Grafik zeigt, dass auch innerhalb des Polyethylen weiter in HDPE und LDPE (häufig auch als PE-LD bezeichnet) unterschieden wird. LD und HD stehen für Low- bzw. High-Density und sind in der unterschiedlichen Dichte der Materialien begründet. Während LDPE zwischen 0,915 g und 0,935 g pro Kubikzentimeter wiegt, bringt HDPE zwischen 0,94 g und 0,97 g „auf die Waage“.

LDPE-Verpackungen: Erfahrung im Umgang mit Druck

Der grösste Unterschied zwischen LDPE und HDPE besteht in der Herstellung: Während HDPE bei moderaten Temperaturen von (50-120 °C) und moderaten Drücken (ca. 1-20 bar) mit Hilfe eines Katalysators „kontrolliert“ erzeugt wird, muss LDPE deutlich mehr durchmachen. Hier wird Ethen im gasförmigen Zustand bei einer Temperatur von bis zu 300°C und einem Druck von bis zu 3000 bar zu einer „radikalen Polymerisation“ gebracht – einer Kettenreaktion die erst endet, wenn das reaktionsfähige Material verbraucht ist.

Durch den hohen Druck entsteht ein hoher Anteil kurz- und langkettiger Verzweigungen, der eine enge Zusammenlagerung der Polymerketten verhindert und so die geringere Dichte hervorruft. LDPE hat deshalb auch eine höhere Lichtdurchlässigkeit, die bei dünnen Folien bis zur Transparenz reichen kann. LDPE ist weniger hart als andere Kunststoffe, weist dafür aber eine hohe Dehnbarkeit und Kälteschlagfestigkeit sowie gutes Gleitreibverhalten auf. Aufgrund der höheren Dehnbarkeit und Formbarkeit wird LDPE auch Weich-Polyethylen genannt. PE hat gute elektrische Isoliereigenschaften und besitzt eine gute chemische Beständigkeit gegenüber einer Vielzahl von Säuren, Basen, Ölen und Fetten. Das Grundmaterial Polyethylen nimmt kaum Wasser auf und die Gas- und Wasserdampfdurchlässigkeit ist niedriger als bei anderen Kunststoffen. Ein weiteres positives Merkmal dieses Kunststoffes ist die Durchlässigkeit von Sauerstoff Kohlendioxid und Aromastoffen. Da das Material selbst zudem geschmacksneutral und geruchlos ist, eignet es sich LDPE besonders gut als Verpackungsmaterial.

Die Ökobilanz von PE

In seiner «Reinform» besteht Polyethylen lediglich aus Wasserstoff und Kohlenstoff. Im Idealfall kann es deshalb in der Müllverbrennung zu Kohlendioxid und Wasserdampf verbrennen. Allerdings wird, je nach Anwendungsbereich, dem LDPE bestimmte Additive beigemischt. Der Zusatz von Gleitmittel beispielsweise macht die Folie besonders glatt, mithilfe eines UV-Stabilisators kann die Folie undurchlässig für UV-Strahlung werden. Grundsätzlich gilt Polyethylen als umweltverträglicher als zum Beispiel PVC oder andere Kunststoffe. Polyethylen enthält keine flüchtigen Weichmacher und lässt sich einfacher recyceln als anderes Plastik. Gelegentlich werden, je nach Anwendungsbereich, jedoch auch Weichmacher beigemischt. Darüber hinaus ist die Herstellung von Polyethylen ressourcenschonender.

Aber: Polyethylenhaltige Mikropartikel sind mittlerweile in besorgniserregender Menge nachweisbar in Luft, Wasser, Natur. Denn: Längst nicht alles Polyethylen wird dem Recycling zugeführt, oft gelangt es in die Umwelt. Der Kunststoff ist unter «Normalbedingungen» aber nicht abbaubar und wir über Jahre, z.B. durch Sonnenstrahlung, in Kleinstpartikel zersetzt. Die kleinen PE-Partikel werden so zum echten Problem für die Umwelt.

LDPE-Verpackungen: Viele Anwendungen – Viel Auswahl

Der LDPE Grundstoff wird in der Regel als Granulat gehandelt um dann wieder aufgeschmolzen und zu Folien verarbeitet zu werden. So sind beispielsweise Müllsäcke ein sehr typisches LDPE Produkt. Die Liste weiterer Anwendungsmöglichkeiten ist nahezu unbegrenzt. In unserem Sortiment finden Sie zahlreiche verschiedene LDPE-Verpackungen.

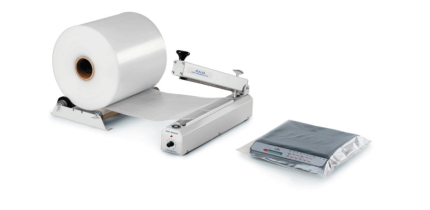

Im Bereich Beutel und Präsentationsmaterial finden Sie eine grosse Auswahl an Beuteln aus LDPE-Folie in unterschiedlichen Grössen, die durch Druckverschluss, Haftklebeverschluss, Schiebeverschluss oder durch Schweissen geschlossen werden können. Diese gibt es auch in der recycelten Variante, wie zum Beispiel unser umweltfreundlicher Flachbeutel, der zu 100% aus recyceltem LDPE besteht. Die Beutel sind ebenfalls als schützende Luftpolsterfolien erhältlich. Durch den niedrigeren Schmelzpunkt bei etwas mehr als 100°C, lassen sich unkompliziert verschweissen und somit luftdicht und sicher verschliessen.

Die hohe Dehnfähigkeit und Widerstandsfähigkeit gegenüber Rissen ermöglicht es ebenfalls Stretchfolie aus LDPE zum Stretchen von Palettenladungen zu verwenden. Bei zusätzlich vorgedehnter Stretchfolie, die im Vergleich zu herkömmlicher Stretchfolie nicht erneut gedehnt werden muss, bleibt die Folienbreite bei der Anwendung sogar konstant. Dadurch entsteht 50% weniger Verbrauch und Abfall nach dem Auspacken und das Einstretchen wird durch den geringen Kraftaufwand angenehmer und spart 20 % Ihrer Zeit.

Ein zusätzlicher Vorteil ist der „Memory-Effekt“ des LDPE: Während der Herstellung kann dem Kunststoff durch mechanische Krafteinwirkung (Streckung) eine bestimmte Orientierung der Polymerketten aufgezwungen werden. Eine abrupte Abkühlung beim Extrusionsprozess „friert“ diese Spannungen innerhalb des Materials ein. Auf diese Weise hergestellte Schrumpffolien und –hauben verfügen so über eine eingebaute Schrumpfkraft. Wird die Folie, z.B. mit Hilfe einer Gaspistole, wieder erwärmt, können die Kettenmoleküle wieder in ihre ursprüngliche Position zurück kehren: Die Folie zieht sich sich zusammen und legt sich „hauteng“ um die Konturen des Produkts oder der Palette.

Mehr Überblick für Sie!

Wie sie sehen, hat es (Low Density) Polyethylen in sich: Ein alltägliches Material, dass so vielseitig ist hat den Namen Kunst-Stoff tatsächlich verdient!

Ab sofort finden Sie in unserem Webshop eine neue Seite mit allen LDPE-Verpackungen, damit Sie alle Produkte aus diesem Material unkompliziert und direkt finden können!